酸素透過膜型水素製造システム

酸素透過膜型水素製造システム現在、家庭用燃料電池や燃料電池自動車が必要とする水素をメタンを主成分とする天然ガスから製造する技術としては水蒸気改質法が広く利用されています。これに対して、最近、酸素を用いる部分酸化改質法が注目されています。この方法は、30分以上の起動時間を要する従来の水蒸気改質に比べて起動性に優れ、さらに、純酸素の利用により全く同等の改質効率も得られますが、これら特長を活かすためには空気中の酸素を分離する酸素透過膜が必要です。酸素透過膜は酸素のみをイオンとして透過させる機能を有し、膜の片側に空気、反対側にメタン等の原料ガスを供給すると部分酸化改質に必要な酸素を自動的に供給できます。

これまでの研究で、本研究グループは、1分間に1 cm2当り約14 cm3の酸素を分離できるセリウム酸化物を主原料とした酸素透過膜を開発しています。 最近の研究では、本グループが開発した上記の酸素透過膜をガスの流路制御を可能とする耐熱ステンレス製セパレータと一体化することに成功し、実際に改質モジュールを試作しました。その結果、この新型改質器では1 kWの燃料電池が必要とする毎分10 Lの水素を6 cm角(220cm3)で製造できることが明らかとなりました。現在の1 kW級家庭用燃料電池には容積約20L (20,000 cm3)の改質器が搭載されています。

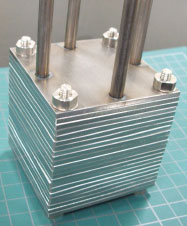

新型改質器は、今後、一酸化炭素を水素に転換するシステムや熱交換器等を付加する必要がありますが、既存のシステムに比べてサイズが1/10以下のコンパクトな改質器となることが期待されます。 下図1(左)には、今回試作された耐熱ステンレス製セパレータと一体化された酸素透過膜(膜厚135 μm)を示します。今回採用した酸素透過膜は熱膨張係数が11×10-6 /°Cであり、耐熱ステンレス製セパレータとほぼ一致するため、昇温過程や作動中に酸素透過膜が割れることはありません。このモジュール1枚当り毎分150cm3のメタンを改質する能力があり、実際に筐体温度が780 °Cのとき転換率96%、CO選択性84%、H2選択性89%なる改質特性が得られました。これより、この膜20枚で毎分10Lの水素が製造できると計算され、下図1(右)には実際に20枚積層した改質器を示します。このサイズは6 cm角(容積220 cm3)であり、極めて小型の水素製造装置となることが期待されます。

図1:(左) 6cm角の耐熱ステンレス製セパレータと一体化された酸素透過膜モジュール; (右) 20枚スタックされた改質器